Smt貼片加工是現代電子制造業中最普遍的組裝工藝之一,主要應用于各種消費電子、通信、計算機、汽車電子、醫療設備等領域。Smt貼片加工的質量直接關系到電子產品的質量和市場競爭力,并且在全球范圍內具有重要的地位。那么,Smt貼片加工的報價是多少錢一個點呢?本文將從以下三個方面分析其中的因素。

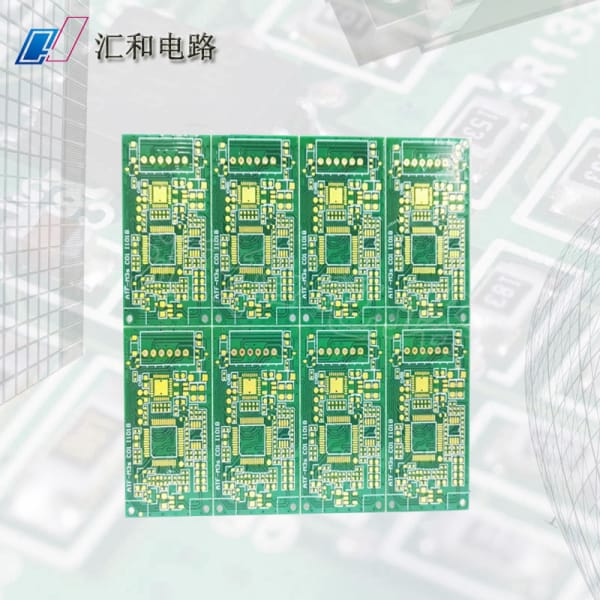

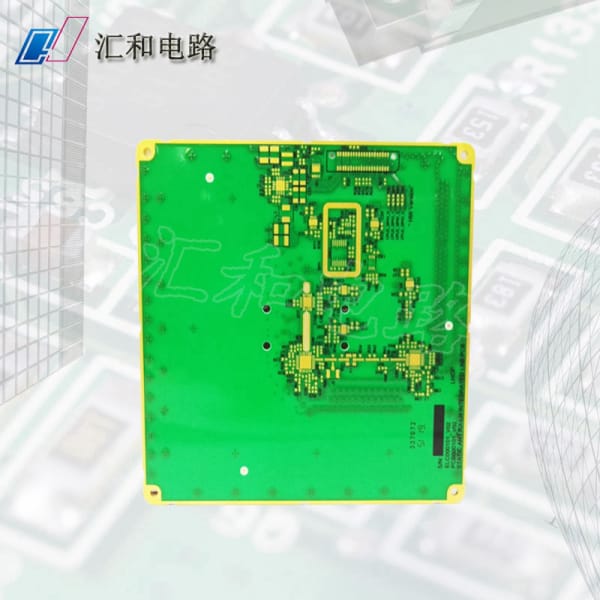

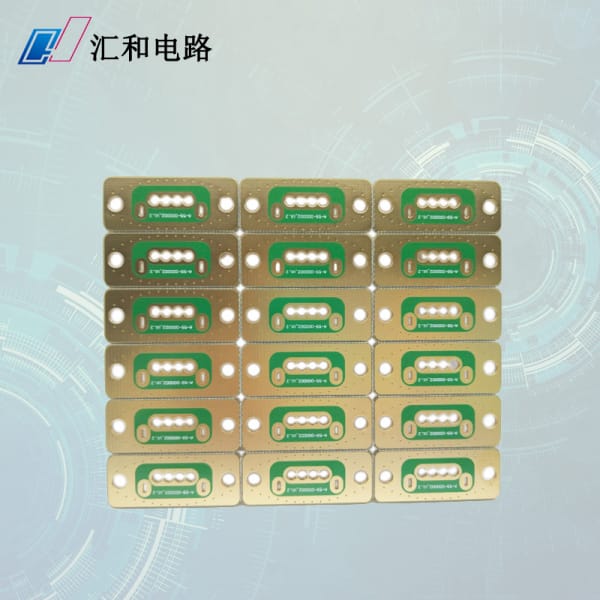

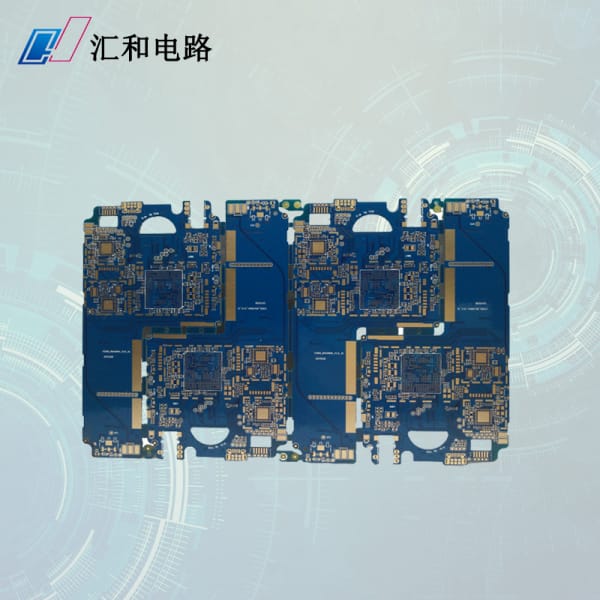

首先,Smt貼片加工的報價與工藝、設備和材料有關。Smt貼片加工是一項復雜的工藝,需要先預先制作PCB板,并在上面鋪上各種電路元件(電阻、電容、晶振等),最后通過焊接完成電路的組裝。這個過程需要專業的設備和技術人員,而設備的價格、使用壽命和維修保養成本等都會對報價產生影響。另外,不同的電路元件材料、封裝形式和使用環境也會對報價產生影響。例如,常見的封裝形式有QFN、BGA、SOP、SOT等,而不同的封裝形式對應的工藝和質量控制要求也不同。

其次,Smt貼片加工的報價還與訂單的數量、時間和交貨期等有關。通常情況下,Smt貼片加工的報價是按照每個元件的數量計算的,也就是每個點的價格。當訂單數量增多時,生產批量也會增加,工藝和設備能夠得到更好的利用,生產成本就會降低,自然報價也就相應降低。同時,加急訂單和夜間生產等提高了工人和設備的使用效率,但也會增加人工和設備的成本,報價也會隨之增加。如果客戶的交貨期限制很緊,需要加班加點趕工,也需要增加成本對報價進行調整。

最后,Smt貼片加工的報價還與外部市場因素有關。全球電子產品市場競爭白熱化,Smt貼片加工企業也必須面對旺盛的市場競爭和價格壓力。隨著電子產業技術的快速發展,加工企業必須不斷提高生產效率,控制成本,保持競爭優勢的同時也要保證質量。因此,市場價值和客戶需求也影響了Smt貼片加工的報價,市場情況而產生的上下波動也成為Smt貼片加工的現實問題。

綜上所述,Smt貼片加工的報價是由多種因素綜合考慮而來的,工藝、設備和材料、訂單數量、交貨期、市場因素等都會對報價產生影響。并且,不同的電子產品行業對Smt貼片加工的價格也有著不同的市場預期。因此,在選擇Smt貼片加工廠家時,需要綜合考慮多種因素,確保最終選擇的廠家能夠滿足客戶的生產需求,并合理報價。

]]>

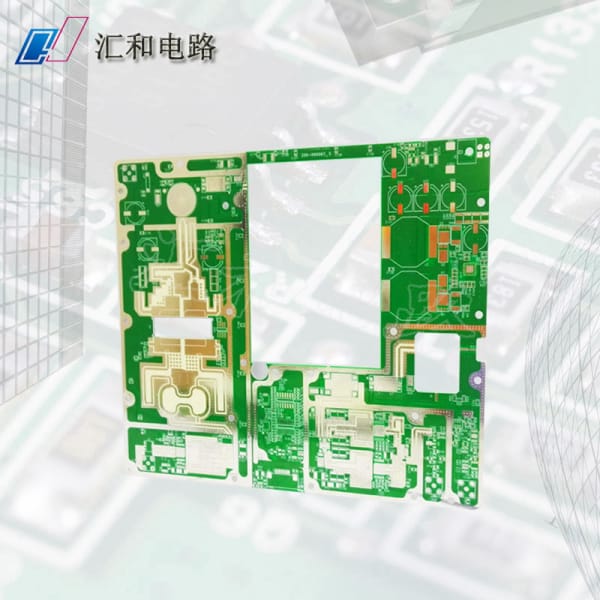

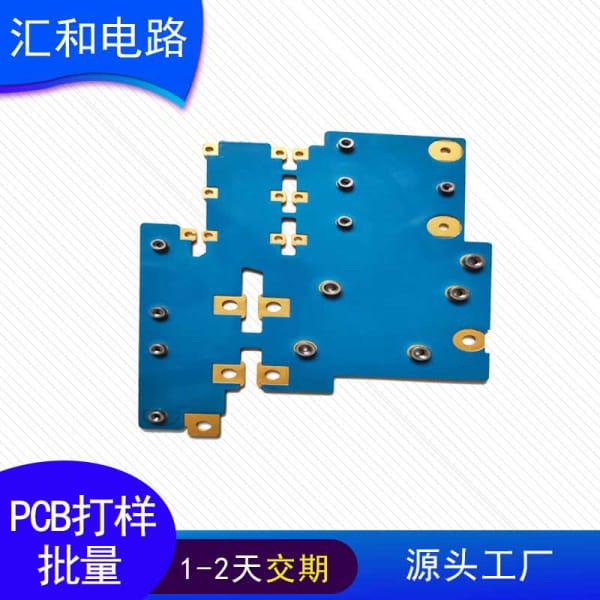

SMT打樣是SMT元件貼裝過程中的關鍵環節,它可以確保PCB的性能和質量。因此,找到一家信譽良好的SMT打樣廠家,是PCB制造過程中非常重要的一環。

SMT打樣廠家的選擇要根據其專業知識、設備及工藝水平、生產能力等因素綜合評估。在市場上,有許多廠家都聲稱自己是頂尖的SMT打樣廠家,但只有真正具備全套設備、專業技術支持和良好信譽的廠家才能真正滿足客戶的需求。

當需要選擇SMT打樣廠家時,報價無疑是非常重要的參考因素之一。不同的廠家有著不同的報價,而這些報價往往是影響客戶選擇的一個重要因素。然而,我們要注意的是,低價并不一定等于高質量。選擇SMT打樣廠家時,一定要注重質量和穩定性,同時要注意價格因素。

當選擇SMT打樣廠家時,需要注意以下幾點:

第一,要了解廠家所擁有的SMT設備及技術。SMT打樣需要高精度、高質量的機器設備,而良好的技術支持也是打樣結果的保障之一。因此,在選擇SMT打樣廠家時,需要了解其設備數量、質量、技術團隊的專業知識和能力。

第二,要對廠家的生產能力進行評估。生產能力直接關系到客戶訂單的交付時間和數量,而良好的生產能力和配套服務也是廠家最基本的競爭力之一。在選擇SMT打樣廠家時,要考察其生產能力及其系列化的生產模式,確保廠家能夠在短時間內生產出質量高且數量大的產品。

第三,關注廠家的服務質量。廠家的服務質量同樣直接關系到客戶的購買體驗。良好的服務態度、交貨期等諸多細節都能夠為客戶帶來更好的購物體驗。在選擇SMT打樣廠家時,要注意評估其服務質量,以便最終確保客戶能夠在交易中享受到更好的服務體驗。

不同的客戶有不同的需求,因此在選擇SMT打樣廠家時要根據自己的需求和要求來選擇,不盲目跟隨市場上的流行趨勢,一定要進行全面的考察。

總之,選擇一個能夠提供高質量、穩定性良好的SMT打樣廠家對于PCB制造過程非常重要。綜合比較各個廠家的技術實力、服務態度、報價等因素,然后選擇適合自己的廠家是至關重要的。只有這樣才能夠確保PCB的質量和性能以及客戶的購買安全。

]]>

SMT加工是一種先進的電子制造技術,全稱為表面貼裝技術,是電子元器件表面貼裝的一種方法。它是使用表面貼裝技術將元器件組裝到印刷電路板(PCB)的表面上,而不是傳統的穿孔技術,從而實現更高密度,更小的尺寸和更高速的電子組件。

在SMT加工中,元器件被固定在PCB的表面上,通過使用粘合劑或熔點的焊料將它們與PCB板上的相應位置連接。這一過程使得SMT加工比傳統的穿孔技術更具優勢,因為電子產品更小,重量更輕,功耗更低,更快,而且更穩定。

與傳統的穿孔技術不同,SMT加工需要各種不同種類的資料。下面是一些常見的材料和工具:

1. PCBA設計文件:任何開始PCB布局設計的工作都必須首先使用布局程序創建PCB版。設計師可以在Cadence、Mentor Graphics等工具中創建電路板的設計文件,以便在SMT加工開始前進行準備工作。

2. SMT元器件:在SMT處理過程中,元器件是必需的。SMT元器件包括芯片電容、電感、電阻、晶體管等,可以通過從供應商處訂購來獲得。

3. 貼片機:貼片機是承擔SMT加工任務的核心設備。必要的參數、系統及設計可以通過自動化貼片機完成。

4. 熔點焊相關工具:在SMT加工過程中,焊接是非常重要的。有兩個具體的熔點焊技術:手工和機器焊接,手工焊接需要社區不斷積累相關的經驗,而機器焊接則可以專業化、自動化完成。

5. 成品檢驗工具:由于SMT加工需要使用大量的電子元件,因此質量控制和成品檢查是必要的。這些工具可以使用光學顯微鏡、透射電鏡、加速器、熱成像儀等來檢查成品的外觀和性能。

總之,SMT加工是一種重要的電子制造技術,需要各種不同種類的資料和工具。為了保證成功的SMT加工,并生產出高質量的電子產品,設計師和制造商需要花費時間和精力來獲得必要的資源來實現整個流程。

]]>

SMT車間是一種高速、高密度、高可靠性的電子制造技術,是現代電子制造中至關重要的一環。隨著市場的競爭愈加激烈,SMT車間的生產管理也變得越來越重要。因此,建立一個科學合理的生產管理規劃,改善SMT車間存在的問題點,對于提高SMT車間生產效率和產品質量至關重要。

一、SMT車間生產管理規劃

1.明確生產任務和目標

SMT車間的生產管理規劃首先要明確生產任務和目標。通常情況下,SMT車間的生產任務是按時、按量、按質完成生產計劃,并且要求產品的質量可追溯。因此,在制定生產計劃時,必須考慮到生產周期、生產率、設備的使用時間等因素,確保生產目標的實現。

2.優化生產流程

SMT車間的生產流程及工藝非常繁雜,因此應當尋找并解決生產流程中存在的瓶頸和制約因素,優化產品生產流程,縮短生產周期,提高生產效率。

3.實施標準化管理

SMT車間的生產管理必須實行標準化,加強對管理規程的培訓和落實,制定相關管理制度,建立生產規范標準和質量保障制度。同時,加強對操作人員的考核和培訓,提高操作員自我管理和質量控制能力,確保生產質量和智能化生產的實現。

4.加強設備維護和保養

設備是SMT車間生產的基礎,如何保障設備穩定運行將直接影響到生產效率和生產質量。因此,在管理規劃中,應對設備進行定期的維護、保養和檢查,確保設備的正常運轉。另外,還應在設備實現自動化控制的基礎上,提高設備的智能化水平,以適應生產自動化生產的需求。

二、SMT車間問題點改善方案

1.能耗問題:SMT車間生產設備運行能耗大,產生大量的廢氣和廢水,需要實施能耗和環保控制措施。

2.質量問題:在SMT車間生產過程中,質量問題是不可避免的,需要進行詳細的跟蹤和分析,及時發現問題,以便及時采取措施予以解決。

3.人員管理問題:SMT車間生產技術要求較高,人員管理需要區分管理職責和技術職責,設置管理和技術分工,提高人員管理的效率。

4.物料問題:SMT車間涉及到的物料非常多,非常雜亂,因此如何實現物料的標準化、分類化、規范化管理是關鍵。

以上這些問題只是SMT車間管理中的一部分,而針對不同的問題點,我們可以制定相應的改善方案。如果我們能夠系統地規劃和執行這些方案,就有可能持續改善SMT車間生產管理,提高生產效率和產品質量。

]]>

在電子行業中,表面貼裝技術(SMT)是一項非常重要的制造技術,它主要用于在電路板上加工各種電子元件。SMT生產過程需要注意許多細節,也需要認真制定作業指導書,以保證貼片加工的品質。本文將對SMT貼片加工流程進行介紹,并提供一份SMT貼片加工作業指導書。

一、SMT貼片加工流程

1. PCB打樣

在進行SMT貼片加工之前,需要進行PCB(Printed Circuit Board)的打樣。這一步驟的目的是為了測試生產過程中的電路板以及確認電子元件的布局。

2. 生產電路板

完成打樣之后,就需要開始制造電路板。這個過程中需要注意以下幾點:

– 采用焊盤或者排針連接器安裝電子元件;

– 確定電子元件的大小、形狀以及數量;

– 按照產品規格要求制造電路板;

3. 自動貼片機操作

在制造好電路板之后,需要進行自動貼片機操作。這個過程中需要注意以下幾點:

– 暴露焊盤和連接器;

– 把元件放在自動貼片機的進料器上;

– 檢查元件的開孔和焊盤,確保元件能夠正確地粘貼在電路板上;

– 啟動自動貼片機,將元件貼片到電路板上;

4. 焊接

完成貼片之后,需要進行焊接。這個過程中需要注意以下幾點:

– 確保焊盤和連接器與元件尺寸相匹配;

– 確保焊盤和連接器的位置正確;

– 使用焊接機器人進行焊接;

– 在保證質量的前提下提高生產效率;

5. 檢測

完成焊接之后,需要對貼片產品進行檢測以確保質量。這個過程中需要注意以下幾點:

– 對電路板進行外觀檢查;

– 使用電子望遠鏡進行焊點檢查;

– 使用測試儀器對元件進行測試;

– 確保產品質量符合規格。

二、SMT貼片加工作業指導書

上述SMT貼片加工流程中,每個步驟都涉及到許多細節,制定作業指導書可以確保操作人員在工作中注意到這些細節,提高生產效率和生產質量。以下是一份SMT貼片加工作業指導書:

1. 工作要求

– 保持工作場地整潔;

– 操作過程中保持手部干凈;

– 關閉必要設備以保證安全;

– 保持工作區域的插頭插座不受損壞;

– 記錄任何異常狀況并及時匯報。

2. 操作指南

2.1 打樣

– 按照規格定制電路板;

– 按照規格有序地完成測試;

– 記錄測試結果并及時匯報。

2.2 制造電路板

– 對電路板進行規格驗證;

– 按照規格安排元件的布局和數量;

– 驗證元件的尺寸和形狀;

– 記錄制造的任何異常狀況;

– 按照規格制造電路板。

2.3 自動貼片機操作

]]>

SMT(Surface Mount Technology),即表面貼裝技術,是一種非常重要的電子制造技術。在SMT生產過程中,紅膠的使用是很常見的。因為紅膠可以起到保護電路板、減少電路壓力、防止元器件流動等重要作用。但是,紅膠質量的好壞直接決定著電路的穩定性、可靠性和壽命等。因此,制訂SMT紅膠推力標準、SMT紅膠制程檢驗標準非常必要。在本文中,我們將詳細介紹這兩個標準的內容及其在SMT生產中的應用。

一、SMT紅膠推力標準

SMT紅膠推力標準主要是為了保證SMT生產過程中紅膠的質量穩定。這個標準主要包括以下幾個方面:

1.紅膠片材質量:紅膠的片材應該由具有良好信譽的供應商提供,并且要符合相關的國家標準。在使用紅膠片的時候,應該按照使用說明書上的要求來進行操作。

2.紅膠顯色:在SMT運行過程中,紅膠顯色是非常重要的。因為,顯色不良會導致元器件無法粘合在PCB(Printed Circuit Board)上。因此,需要在生產中采用相應的措施來保證紅膠顯色的質量。

3.紅膠推力:紅膠推力是指紅膠在粘合時所需要的力量。紅膠的推力應該在一個合理的范圍內,既不能太強也不能太弱。如果紅膠推力太弱,則會導致元器件未能牢固的粘合在PCB上,從而影響整個電路的穩定性。如果推力太強,則有可能導致元器件損壞、變形等現象。

4.紅膠的硬度:在SMT生產中,紅膠的硬度也是非常重要的一個參數。因為,硬度的大小會直接影響到紅膠的粘度和粘附性。因此,在SMT生產中,紅膠的硬度應該在一定的范圍內。

以上就是SMT紅膠推力標準的主要內容。

二、SMT紅膠制程檢驗標準

SMT紅膠制程檢驗標準主要是用于保證整個SMT生產過程中紅膠的質量穩定。這個標準主要包括以下幾個方面:

1.紅膠的質量控制:在生產過程中,紅膠的質量控制是非常重要的。因為紅膠的質量穩定性不僅直接影響到電路板的質量,還有可能導致元器件的損壞。因此,在SMT生產中,必須嚴格按照相關的標準來控制紅膠的質量。

]]>